塑料成型全流程:從原料到成品的精密之旅 在現代制造業領域,塑料成型技術宛如一顆璀璨明珠,其重要性不言而喻。它將不起眼的塑料顆粒,幻化成生活中無處不在的塑料制品。那么,塑料成型究竟包含哪些關鍵步驟呢?下面為您一一揭曉。

原料準備:成型基石 塑料成型的首要環節是原料準備,此步驟如同大廈之基,至關重要。需依據產品特性挑選適配的塑料樹脂,像常見的聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)等,它們決定了塑料制品的基本屬性。 同時,為優化塑料性能,常添加各類助劑。例如,穩定劑可抵御外界因素,防止塑料降解;增塑劑賦予其柔韌性,便于成型;著色劑則為產品披上多彩外衣。原料與助劑充分攪勻,如同精心調配的秘方,是保障產品質量的關鍵要素。

注塑成型:精準塑形

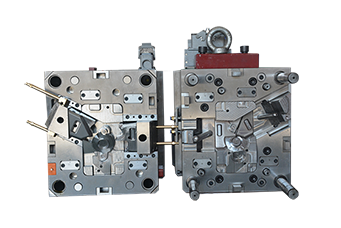

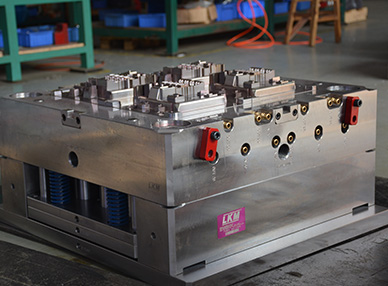

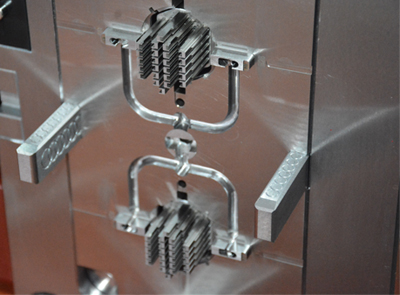

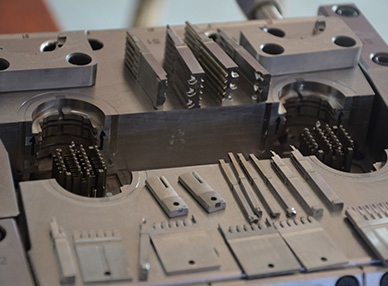

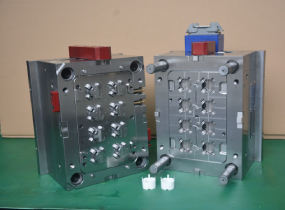

注塑成型在塑料加工中應用廣泛,仿若一場精妙絕倫的表演。 先將配好的原料投入注塑機料筒,料筒如高溫熔爐,加熱使塑料顆粒化為均勻熔體,此過程溫度控制需精準無誤。 待熔體達適宜狀態,注塑機螺桿發力,如強力引擎推動熔體高壓高速注入模具型腔。模具型腔似產品的“定制搖籃”,其形狀決定成品外觀。注射時,壓力與速度的把控堪稱藝術,直接影響熔體填充及產品質量。 熔體充滿型腔后,保壓冷卻階段來臨。此過程恰似為產品精心定型,確保塑料在冷卻時完美填充型腔,杜絕收縮變形。冷卻完畢,模具開啟,成型制品經頂出機構脫模,完成從熔體到固體的華麗蛻變。

擠出成型:連續塑造

擠出成型猶如一條高效的生產流水線,擅長制造管材、板材、薄膜等連續形狀制品。 原料從擠出機料斗進入,螺桿如同旋轉的推進器,邊輸送邊混煉加熱,使塑料塑化熔融。期間,螺桿轉速、溫度及機頭壓力等參數需精準調校。 塑化后的熔體經機頭口模擠出,口模如神奇的塑形器,賦予熔體最終形狀。擠出制品在牽引裝置帶動下前行,并于冷卻裝置中固化成型,確保形狀尺寸穩定。

質量控制:品質保障

質量控制是塑料成型的堅強衛士,貫穿全程。從原料檢驗起步,保證每批原料達標,規避因原料引發的產品瑕疵。成型進程中,實時監測并調控溫度、壓力、速度等工藝參數,確保各環節精準無誤。成品檢驗環節,運用多種檢測手段,如尺寸測量、外觀檢查、性能測試等,嚴格把關,只為交付完美無瑕的塑料制品。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 塑料注塑成型過程涉及哪些步驟?

- 多級注塑成型如何改善注射器生產?

- 澆口的尺寸和長度如何影響注塑成型產品?

- 最大限度減少注塑產品分模線痕跡的最佳技術是什么?

- 如何確定模塑分模線的位置?