在制造行業,擠壓成型和注塑成型是兩種常見的加工方式。它們廣泛應用于塑料零件和其他材料的生產中,但很多人對這兩種技術并不完全了解。擠壓成型和注塑成型的主要區別是什么?了解這些區別,不僅能幫助你更好地選擇合適的成型方法,還能提高生產效率,降低成本。

擠壓成型是一種通過將原材料(通常是塑料、金屬或橡膠)加熱并通過模具的狹窄口徑進行擠壓,形成特定形狀的加工方法。這種方法常用于生產具有恒定截面的物品,如管材、型材、薄膜、線材等。

擠壓成型的過程包括:

1. 加熱:將材料加熱至適合流動的溫度。

2. 擠壓:加熱后的材料通過模具,形成所需形狀。

3. 冷卻與切割:擠出的材料在冷卻后被切割成需要的長度或尺寸。

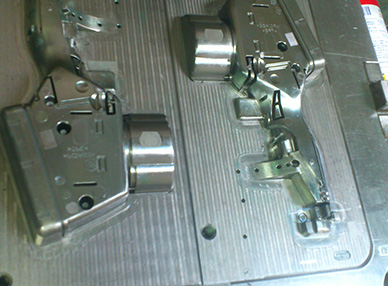

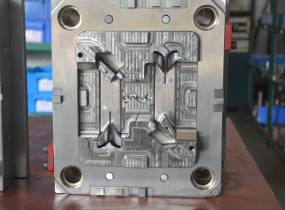

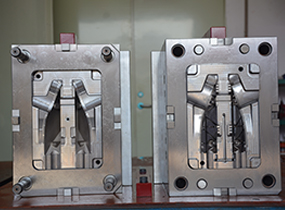

注塑成型則是將塑料顆粒加熱至液態,然后通過注塑機將液態塑料注入到模具中,冷卻固化后,便形成了具有特定形狀的零件。注塑成型常用于生產復雜形狀的零件,特別適合大批量生產。

注塑成型的過程如下:

1. 加熱塑料顆粒:塑料顆粒被加熱至熔融狀態。

2. 注入模具:熔融的塑料通過注塑機高壓注入模具。

3. 冷卻:塑料在模具中冷卻,固化后取出。

4. 脫模與修整:將成品從模具中取出,進行后續修整。

擠壓成型和注塑成型的主要區別

擠壓成型是通過將加熱后的材料推壓過模具進行成型,適合生產具有均勻橫截面的產品。而注塑成型則是通過將熔融的材料注入模具中,適合生產復雜、精細的產品。

擠壓成型適用于生產長條形或復雜截面的產品,如管道、型材、薄膜等。注塑成型則更適合生產復雜的零件,例如汽車零部件、家電外殼等,尤其在大批量生產時具有顯著優勢。

在生產成本方面,擠壓成型的模具和設備較為簡單,因此適合生產大批量、規格統一的產品。而注塑成型的模具較為復雜,生產過程中需要更多的時間和設備投資,但對于復雜形狀的產品,注塑成型仍然具有不可替代的優勢。

注塑成型的生產效率通常較高,適合大規模生產。由于模具在注塑成型過程中能夠快速冷卻和切換,因此可以在較短時間內生產出大量零件。而擠壓成型則通常較慢,適合生產大批量的簡單形狀產品。

注塑成型能夠生產出較為精密、表面光滑的零件,適用于對精度要求較高的產品。擠壓成型在表面質量和尺寸精度方面通常不如注塑成型,但對于簡單形狀的零件,仍然可以達到良好的效果。

擠壓成型常用于塑料、鋁合金、銅等材料的加工,而注塑成型主要用于塑料材料的加工。兩者的材料選擇有所不同,擠壓成型的材料范圍較廣,而注塑成型則更專注于高性能塑料的應用.

根據產品的形狀、生產量、成本要求以及對精度的需求,可以選擇適合的成型方法。如果你需要生產大量的相同產品,且形狀較簡單,擠壓成型可能是更合適的選擇。如果產品需要復雜的設計,且要求較高的精度和表面質量,注塑成型則可能是更好的選擇。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 擠壓成型和注塑成型的主要區別是什么?

- 如何選擇高效且精準的汽車零部件精密模具?

- 如何選擇光學行業的精密注塑模具?

- 如何選擇適合電磁閥行業的精密注塑模具?

- 注塑模具和注塑產品的選擇標準是什么?