注塑模具和注塑產品的選擇標準對于確保生產效率、產品質量和成本控制至關重要,特別是針對半導體行業這類對精度要求極高的領域。以下是選擇注塑模具和注塑產品時的一些關鍵標準:

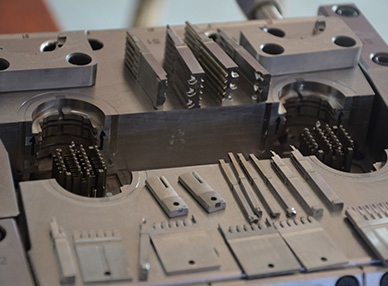

1. 模具材料選擇標準

· 耐磨性:注塑模具在長期使用過程中會經歷大量的磨損,因此選擇耐磨性好的材料非常重要。常見的模具材料有鋼、鋁合金等,其中鋼材(如P20、H13)適用于較高精度要求和長壽命的模具。

· 熱導性:對于半導體行業來說,良好的熱導性是非常重要的,因為快速的冷卻能夠提高生產效率并確保產品的一致性。模具鋼的熱導性通常較好,但不同的鋼材熱傳導性能差異較大。

· 耐腐蝕性:尤其在半導體制造過程中,可能涉及到一些化學腐蝕介質,模具的耐腐蝕性能直接影響模具的使用壽命。

2. 注塑產品的材料選擇

· 材料穩定性:半導體行業對注塑產品的穩定性要求較高,選擇適合的塑料材料至關重要。例如,熱塑性塑料(如PPS、LCP)廣泛應用于電子、半導體領域,具有較好的化學穩定性和高溫性能。

· 電氣性能:某些半導體零部件要求材料具有一定的電氣絕緣性,選擇合適的材料(如PBT、PA66)能夠確保產品符合電氣性能要求。

· 機械強度:注塑產品的強度和韌性應根據其使用環境來選擇。對于需要承受高壓力或強烈機械沖擊的半導體零件,選擇高強度、高韌性的材料(如尼龍、ABS等)會更合適。

· 耐高溫性:許多半導體產品在工作時會產生高溫,塑料材料的耐溫性非常重要。比如,使用玻璃纖維增強的塑料可以提高產品的耐高溫性。

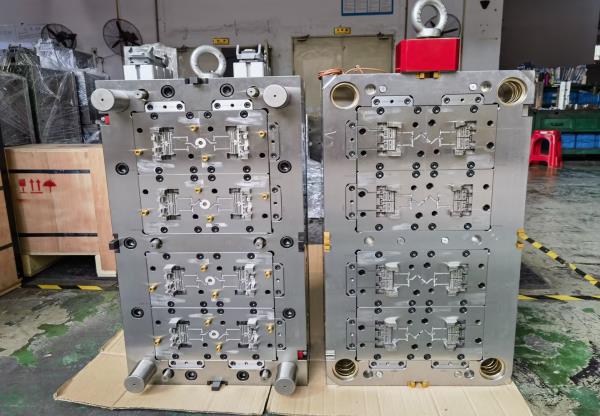

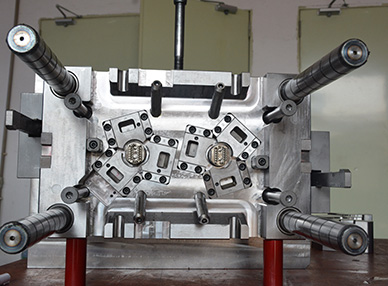

3. 模具設計標準

· 精密度與公差:對于半導體行業,產品的尺寸精度和形狀公差要求非常高。模具設計需要保證成型的產品尺寸精度在微米級別,避免出現缺陷或不合格的產品。

· 冷卻系統設計:模具的冷卻系統設計對生產周期和產品質量有重要影響。設計合理的冷卻通道可以提高模具的冷卻效率,減少注塑周期,提高生產效率。

· 流道設計:流道的設計直接影響到塑料熔體的流動性、充模性和填充均勻性。流道設計要盡量避免死角、氣泡和冷隔,確保產品的質量。

4. 注塑工藝標準

· 注塑周期與效率:半導體行業通常對生產效率要求較高,注塑周期必須盡可能縮短。合理的工藝參數設置可以優化生產效率,減少時間和能源浪費。

· 精密注塑技術:采用精密注塑技術(如注射壓力、注射速率控制)來保證注塑產品的質量,尤其在對尺寸公差和表面光潔度有高要求的情況下。

· 自動化程度:現代注塑生產常常需要自動化設備來提高生產效率和產品一致性。機器人、自動化取件和裝配等技術可以提升生產過程的穩定性。

5. 注塑產品的質量控制標準

· 表面質量:注塑產品表面需要光滑,無氣泡、紋路或缺陷。半導體零部件通常需要符合高標準的表面質量,特別是對于透明件或者需要后續精密加工的部件。

· 尺寸一致性:尺寸控制的嚴格性決定了產品的組裝和功能是否合格。每個注塑批次的產品必須具備高度一致的尺寸和形狀。

· 無缺陷:注塑過程中要避免氣泡、夾雜物、熔接痕、冷隔等常見缺陷,確保產品的可靠性和耐用性。

6. 生產成本和交貨期

· 成本控制:注塑模具的制造成本和注塑產品的生產成本是決策時的重要因素。選擇性價比高的材料和模具設計方案,有助于降低生產成本。

· 交貨期:對于半導體行業來說,及時交貨和供應鏈的穩定性非常重要。需要確保供應商能夠在規定的交貨期內按時交付模具和注塑產品。

7. 供應商能力和技術支持

· 技術能力:選擇具備先進注塑工藝和精密模具設計能力的供應商,確保其能夠生產高質量、高精度的模具和注塑產品。

· 售后服務與支持:了解供應商的售后服務體系,確保在模具出現問題時可以迅速得到技術支持和解決方案。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 注塑模具和注塑產品的選擇標準是什么?

- 采購Insert Molding注塑模具時應注意哪些質量標準?

- 延誤交期?注塑模具項目管理的五個關鍵步驟!

- 吸奶器注塑模具設計制作流程

- 吸奶器注塑模具設計制作關鍵是什么?