-

多級注塑成型如何改善注射器生產?

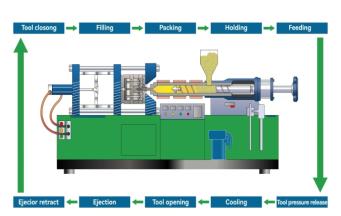

多階段注塑成型?通過控制各個階段的注射速度和壓力來改善注射器生產。該工藝可產生均勻的壁厚和高質量的注射器。防止噴痕和溢流等缺陷,這對于安全性和精度非常重要。 了解多階段注塑成型后,我對它在注射器生產中的精確性感到驚訝 。每一毫米都很重要。這項技術使我們能夠在成型過程的不同階段控制速度和壓力。注射器必須符合最高質量和可靠性標準。

注塑成型,注射器生產 醫療器械模具制造 4

-

澆口的尺寸和長度如何影響注塑成型產品?

一、澆口尺寸對注塑成型產品的影響 澆口尺寸與熔體的填充速度以及壓力緊密相連。當澆口尺寸過大時,熔體仿若洶涌潮水,在型腔中流速過快。這將引發一系列不良后果,其中最為常見的便是產品出現飛邊與氣泡。大量熔體瞬間如洪水般涌入型腔,型腔內部原本存在的氣體根本來不及逸出,無奈被裹挾于塑料內部,進而形成氣泡,嚴重破壞產品的內部結構完整性;與此同時,高速流動的熔體強力沖擊型腔壁,如同失控的海浪拍打堤岸,使得塑料溢出型腔邊界,形成惱人的飛邊。這種情況下,產品不僅外觀受損,尺寸精度更是大打折扣,無法滿足高精度的生產需求。 反之,若澆口尺寸過小,熔體在型腔中的流動就會舉步維艱,流動阻力呈指數級增長,極有可能導致填充不足的缺陷,使得產品出現缺料現象,無法完整地成型為預期的形狀。唯有精準確定合適的澆口尺寸,才能巧妙地引導熔體以均勻、穩定的速度填充型腔,讓產品在外觀上光滑平整,無瑕疵,在尺寸精度上達到極高的標準,契合精密制造的嚴苛要求。

注塑成型 模具廠 6

-

最大限度減少注塑產品分模線痕跡的最佳技術是什么?

1. 精確設計分模線位置 合理選擇分模線位置至關重要。分模線應避開產品表面顯眼位置,盡量安排在背面或內部。如果產品設計復雜,可以通過斜面或過渡曲線來平滑分模線,從而減少痕跡的顯現。 2. 雙色注塑技術 雙色注塑可以有效隱藏分模線痕跡。通過使用不同顏色的塑料材料,分模線處的接縫會被遮掩,減少視覺上的痕跡,提升產品的外觀層次感。 3. 改善模具排氣設計 模具排氣不良是導致分模線痕跡的常見原因。通過增加排氣孔或槽,確保注塑過程中的氣體順暢排出,減少氣泡或表面缺陷,從而避免分模線的明顯痕跡。

雙色注塑 注塑成型 9

-

如何確定模塑分模線的位置?

確定分模線位置的原則包括以下幾個方面: -產品的外形特點:分模線通常應沿著產品外形的幾何特征設置,避免在產品的顯眼部位設置分模線,以減少視覺上的瑕疵。例如,避免在產品的中間或不易修整的部位設置分模線,尤其是外觀要求高的零部件。 - 模具的開閉方向:分模線應盡可能與模具的開閉方向平行。這樣可以避免分模線不匹配的情況,確保模具的開閉動作順暢。 - 便于脫模:模具設計時,分模線的位置要有利于產品的順利脫模。避免出現死角、凹陷或嵌套區域,這些地方可能導致脫模困難,從而影響生產效率。 - 加強產品結構:分模線的設置還應考慮到產品的結構強度。避免設置在薄壁部分,避免由于分模線的存在而導致產品強度不均衡或產生應力集中。

模具成型 注塑模具 10

-

實現高質量注塑成型的關鍵步驟有哪些?

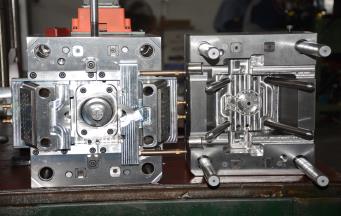

精準模具設計與制作 模具是注塑成型的核心。優化模具結構、選用耐磨材料(如H13、P20)并確保加工精度,可減少飛邊、氣泡等缺陷,延長模具壽命,為高質量成型打下基礎。

注塑成型 模具 4

-

降低注塑機產品成本的7種有效方法,企業必看!

在注塑行業中,如何降低注塑機產品成本是每個制造企業都關注的問題。注塑機作為生產核心設備,其運行效率、材料利用率以及能源消耗直接決定了企業的盈利能力。本文將為您揭示7種實用且高效的方法,幫助您在優化生產的同時,降低注塑機使用和生產的綜合成本。

注塑成型 模具設計 9